整車廠必看:為什么指標體系是數字化繞不開的關鍵?

季度質量復盤會上,質量部報出零部件不良率為2.8%,生產部報3.2%,售后部卻反饋實際達到4.1%。逐級遞增的質量問題,根源在于質量領域各部門數據缺乏有效監控和系統聯動。

這類情況在整車廠中十分普遍。從市場、研發、供應鏈、工藝、生產到售后等各環節每日產生大量數據。若無法形成標準化、體系化的數據監控機制,不僅難以形成有效參考,更會拖慢決策節奏、影響跨部門協同,使數據本應帶來的效率提升大打折扣。

統一數據口徑

讓各部門“使用同一把尺子”

數據不一致,根源往往不在數據本身,而在于統計口徑未對齊。

以“PPAP提交率”為例,有的部門統計所有零件,有的僅統計新開發零件,還有的只涵蓋供貨級新零件。標準不一導致數據無法對齊,管理層決策時缺乏可靠依據。

更實際的問題是設計變更后的數據同步。例如BOM(物料清單)數據未能及時更新,已淘汰的零件仍被納入統計,新增零件卻未被覆蓋。這類數據失真會直接引發生產計劃混亂、庫存積壓甚至整車交付延誤。以往依賴人工逐項核對,不僅效率低下,還極易出錯。

指標體系的核心作用,正是建立一套公司層面統一的“數據語言”,明確每個指標的統計邏輯、核算范圍和更新規則,將技術層面的復雜數據轉化為各業務部門都能理解、共用的信息。這不僅實現了數據的實時、自動更新,更將業務人員從繁瑣的統計核對中解放出來,使其能專注于解決實際問題。

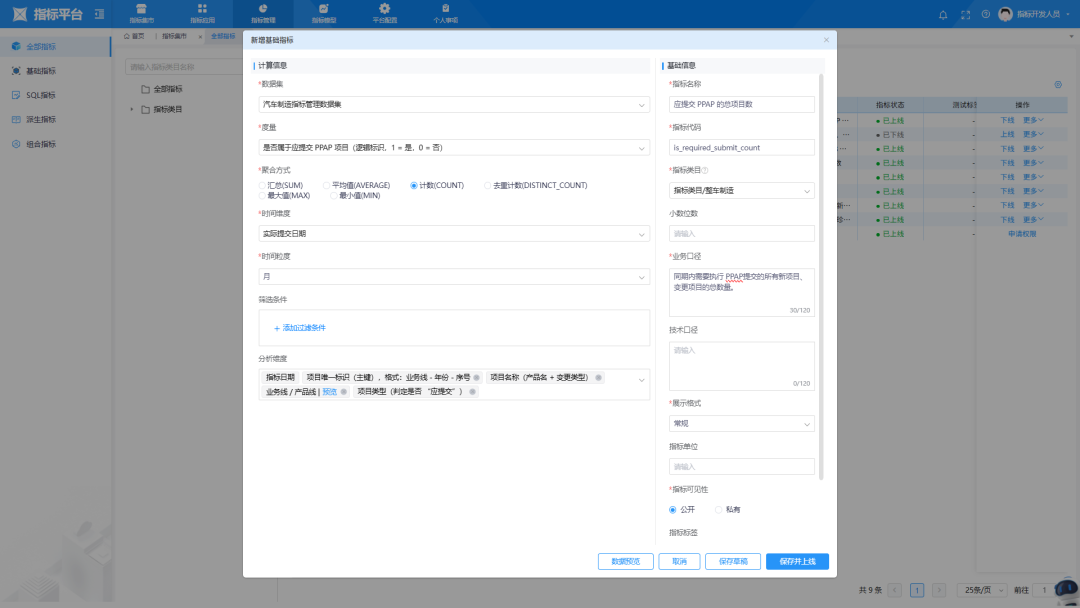

基于指標平臺進行指標定義示意

推動質量管控

從“事后補救”轉向“事前預防”

目前不少整車廠的質量管理仍以事后處理為主。依賴資深工程師的經驗判斷,往往只能捕捉零散的表面問題,難以系統性地識別潛在風險。

例如,某一零部件的不良率在緩慢攀升,由于缺乏有效監控未能及時預警,最終導致整條生產線停擺;或某車型的特定小故障反復出現,直到影響市場口碑才被著手解決。

借助CPK(過程能力指數)、PPM(百萬件缺陷率)、DPU(單車問題數)等體系化質量指標,企業能夠主動捕捉潛在風險信號:如供應商來料合格率下降、特定生產工序出現異常波動等。指標平臺可據此提前發出預警,為團隊爭取寶貴的調整時間。

通過指標間的關聯分析,還能快速定位問題根源。

例如針對某車型的異響問題,能準確判斷是源于裝配工藝參數偏差,還是零部件本身的質量缺陷,從而使改進資源的投入更加精準、高效。

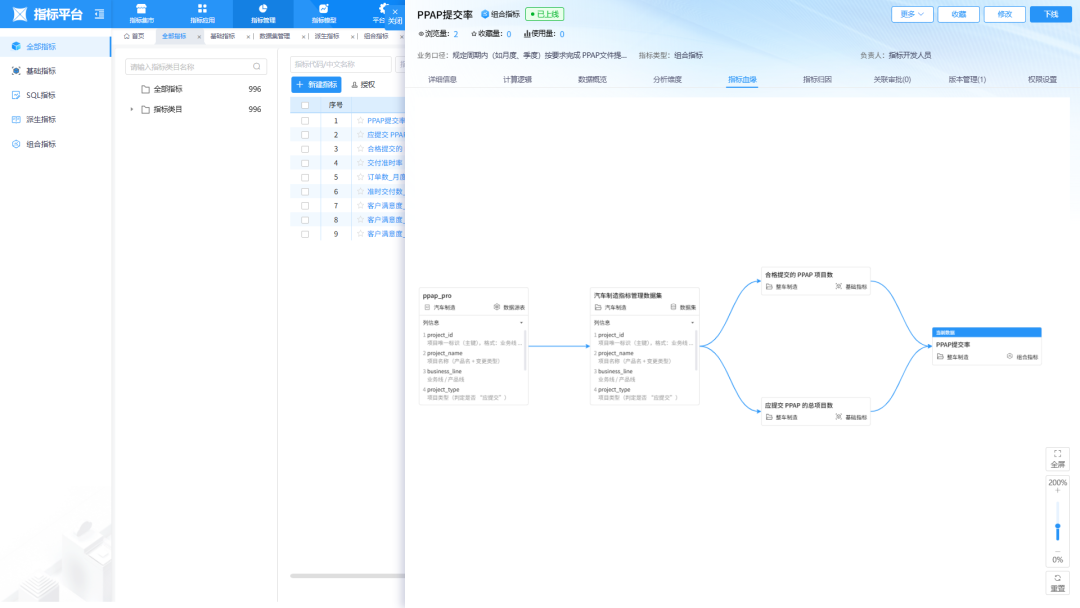

指標血緣分析示意

統一指標管理

提升數據復用與系統開發效率

在數字化推進過程中,指標重復開發、邏輯不一致也是IT部門和業務部門經常面臨的困境。

例如,名稱相同的指標在不同報表中計算邏輯卻不統一。一旦業務規則發生調整,IT人員就需逐個修改所有相關報表,耗時耗力且容易遺漏,最終還易因數據誤差誤導業務決策。具體可以看此前的案例介紹。

引入指標平臺,構建企業級指標庫,可實現指標定義和計算邏輯的統一管理。

所有報表、看板都直接從平臺調用計算結果,從根本上杜絕了同一指標多口徑的問題,從而提升開發效率,保證數據一致性。

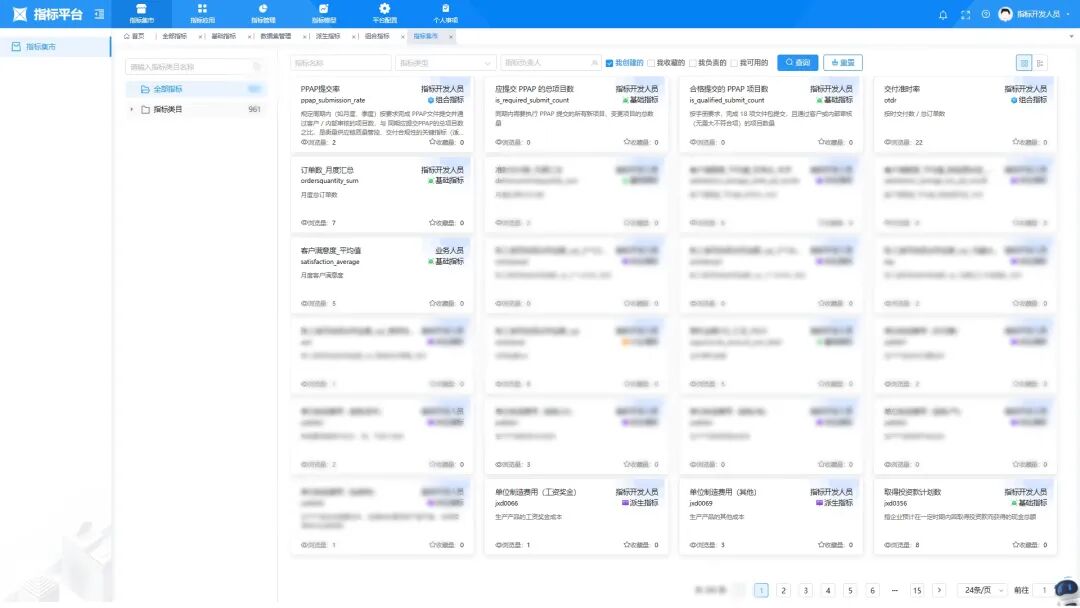

基于指標集市可以統一管理各個指標

根據《2024汽車數字化經營白皮書》,中國汽車產業已進入存量競爭與數字化深水區,主流車企紛紛加碼指標體系建設,其數字化工具投入中指標管理相關占比較2022年提升超50%。《2024汽車行業數字化轉型解決方案白皮書》也指出,指標平臺在整車企業的應用滲透率較兩年前實現翻倍增長。

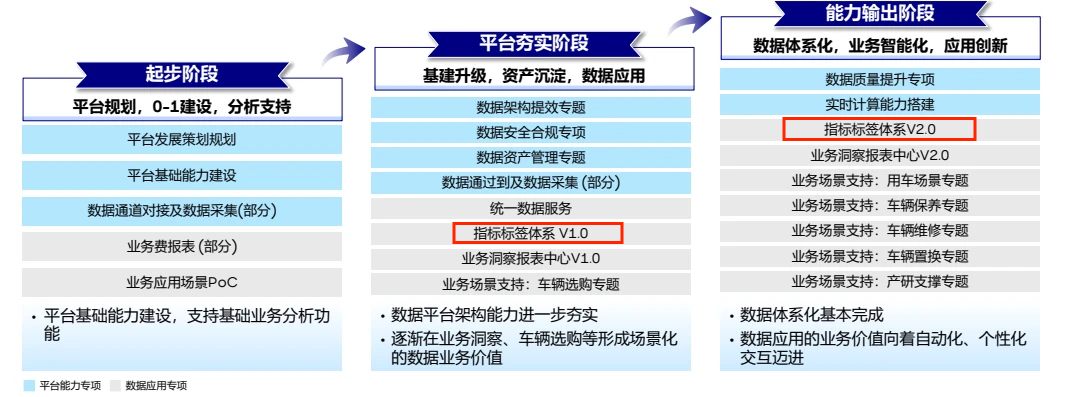

(數字中臺三階段,其中二、三階段均含指標平臺|資料來源于《2024汽車行業數字化轉型解決方案白皮書》)

依托在汽車制造領域(整車制造商、汽車零部件廠商、動力電池制造商)的豐富服務經驗,以及指標平臺的零代碼配置、高拓展性、高安全性等技術特性,金現代可有效支持車企解決數據口徑混亂與開發效率低下等問題,實現數據的一致與復用,讓數據真正驅動精準決策與嚴格品控。